Línia de producció de solucions de diàlisi peritoneal (CAPD)

El nostreLínia de producció de solucions de diàlisi peritoneal, amb una estructura compacta, ocupant un espai reduït. I es poden ajustar i desar diverses dades per a soldadura, impressió, ompliment, CIP i SIP com ara temperatura, temps, pressió, també es poden imprimir segons calgui. L'accionament principal combinat per servomotor amb corretja síncrona, posició precisa. El mesurador de cabal màssic avançat proporciona un ompliment precís, el volum es pot ajustar fàcilment mitjançant la interfície home-màquina.

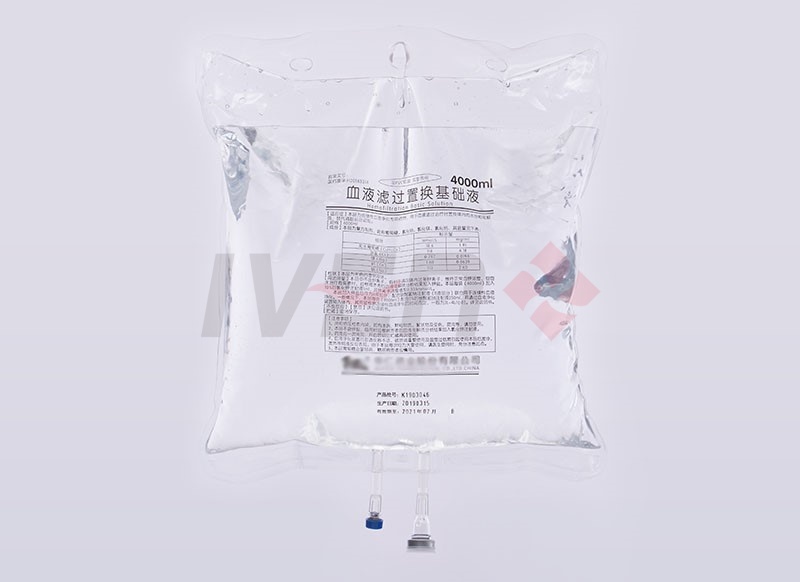

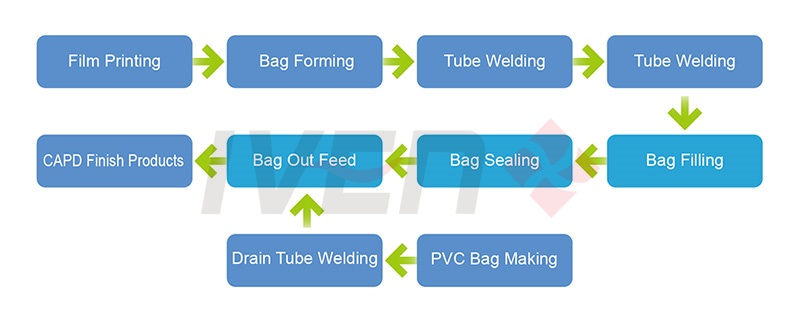

Per a la impressió, conformació, ompliment i segellat de bosses de solució CAPD, soldadura de tubs, màquina de fabricació de bosses de PVC.

La soldadura perifèrica amb estructura de motlle doble obert i el motlle de fluctuació està equipat amb una placa de refrigeració, fent que el motlle de fluctuació tingui la mateixa temperatura i garantint que l'equip en el procés de modelat i s'aturi no cogui material de membrana calent; Millora la qualitat del producte.

Tub de calefacció i termopar en placa de calefacció d'aliatge d'alumini, la calefacció i la transferència de calor són uniformes, el control de temperatura és precís, redueix la pèrdua de calor, no apareixerà la temperatura real i la temperatura de visualització no serà consistent, per tal de garantir la velocitat de qualificació de la soldadura.

100% d'aprofitament de la pel·lícula, sense vores residuals entre bosses i grups.

El motlle de conformació està especialment dissenyat. L'última bossa formada del primer grup es tallarà juntament amb la primera bossa formada del segon grup. És bo per a l'arrossegament de la pel·lícula en estirar les bosses. Només un sistema pot garantir que l'estirament de la pel·lícula i l'estirament de la bossa es puguin fer de manera sincronitzada. (garanteix la mateixa longitud de pel·lícula de tensió cada vegada entre cada grup, és a dir, no hi ha vora residual entre els diferents grups; el fabricant nacional existeix vora residual entre cada grup.)

Quan es canvia el motlle per a diferents especificacions de productes, només cal canviar el motlle superior, el motlle inferior és un motlle general ajustable, cosa que pot estalviar molt el temps de depuració de la substitució. El motlle de conformació es fabrica amb materials especials i un procés especial de fabricants de motlles especials, garantint que no es marqui la qualitat i la vida útil de 100 milions de bosses.

Segons les característiques de la soldadura de plàstic, la soldadura en fred s'ha d'adoptar immediatament per formar-lo després de dues soldadures a alta temperatura. Això pot garantir la fermesa de la soldadura del plàstic i aportar-li un bon aspecte. Per tant, els segons ports de soldadura necessiten soldadura en fred, amb una temperatura de soldadura de la temperatura real de l'aigua de refrigeració (15ºC-25ºC), el temps i la pressió són ajustables.

Amb un disseny patentat, l'estació d'eliminació de vores residuals és senzilla i fiable, amb una alta taxa de passada de fins al 99% i superior. Les varetes guia superior i inferior subjecten la pel·lícula residual després de la formació de la bossa i l'esquinça mitjançant un cilindre guia per completar la formació de la bossa. La vora residual triangular es recull mitjançant un dispositiu especial. L'estació automàtica d'eliminació de vores residuals no només pot reduir els efectes negatius de l'esquinçament artificial, sinó que també garanteix una bona forma de la bossa.

Adopteu el mesurament del cabalímetre màssic E + H i el sistema d'ompliment d'alta pressió.

Una bomba de control de freqüència controla la pressió, utilitza el tub de silicona mèdica resistent a alta pressió per connectar la canonada, fàcil manteniment, sense neteja de punts morts.

Alta precisió d'ompliment, sense bossa i sense bossa qualificada, sense ompliment.

Els capçals d'ompliment adopten una tecnologia patentada de segellat de superfícies llises, sense contacte amb els ports entre les parets, de manera que no hi ha fricció per generar les partícules; també evita el desbordament de solució que causa el canvi de mida dels ports per fer que els ports no es segellin amb els capçals d'ompliment.

Adopta un control PLC avançat i un mètode de terminal de vàlvules integrat, circuit simple, reacció d'operació ràpida, funcionament segur i fiable. La part d'ompliment està integrada amb la part de segellat en una sola unitat, només necessita un sistema de control elèctric i una unitat d'operació d'interfície home-màquina; es redueix almenys un operador, evita els desavantatges com la incompatibilitat entre dos operadors i augmenta la seguretat i la fiabilitat de l'equip.

Pantalla tàctil que opera tots els controls de temperatura amb precisió. Especialment permet petites fluctuacions en els moments d'arrencada i aturada, la tolerància pot ser de ±1 ℃.

El panell d'impressió s'instal·la a la placa d'alumini mitjançant un cargol S/S, evitant que la rosca del forat es desprengui a la placa després d'un ús a llarg termini.

El rotlle de pel·lícula es posiciona mitjançant una tensió uniforme des dels 4 costats per garantir la tensió de la pel·lícula i un funcionament suau. Els costats esquerre i dret del rotlle de pel·lícula es fixen mitjançant la placa de posicionament ajustable per garantir la velocitat i la precisió d'alimentació.

L'estació de preescalfament i l'estació de termosegellat adopten una sonda d'agulla carregada amb ressort per detectar la temperatura del motlle, instal·lació i desmuntatge convenients, difícils de trencar, tolerància dins de ± 0,5 ℃.

Canvieu la forma de posicionament del segellat per protegir el cilindre i eviteu-hi un escalfament prolongat.

Cablejat extern professional, separa el cable seguint diferents classificacions, bon aspecte i manteniment convenient.

Fixeu el motlle inferior, però conserveu la placa de refrigeració per protegir la pel·lícula quan la màquina s'apaga.

El segellat tèrmic circumdant adopta un motlle especial, instal·leu la placa de refrigeració del motlle superior amb ressort.

Afegiu el sistema d'alimentació automàtic per resoldre el problema de bloqueig i encallament, reduint la intensitat de treball. Afegiu el dispositiu de neteja i recuperació del vent iònic per millorar la claredat del producte.